في قطاع تصنيع خلايا وقود الهيدروجين، يُعدّ تجميع أقطاب الغشاء (MEA) المكون الأساسي لتحويل الطاقة، حيث يُحدد مباشرةً كفاءة البطارية وعمرها الافتراضي. الخطوة الأولى لإنتاج تجميع أقطاب الغشاء عبر نقل الحرارة هي خلط خليط المحفز، وهي خطوة بالغة الأهمية تؤثر على جودة المنتج النهائي. تتطلب هذه العملية خلطًا دقيقًا لمحفزات البلاتين-الكربون (Pt-C) والمذيبات والمواد الرابطة لتكوين خليط مستقر وموزع بالتساوي.

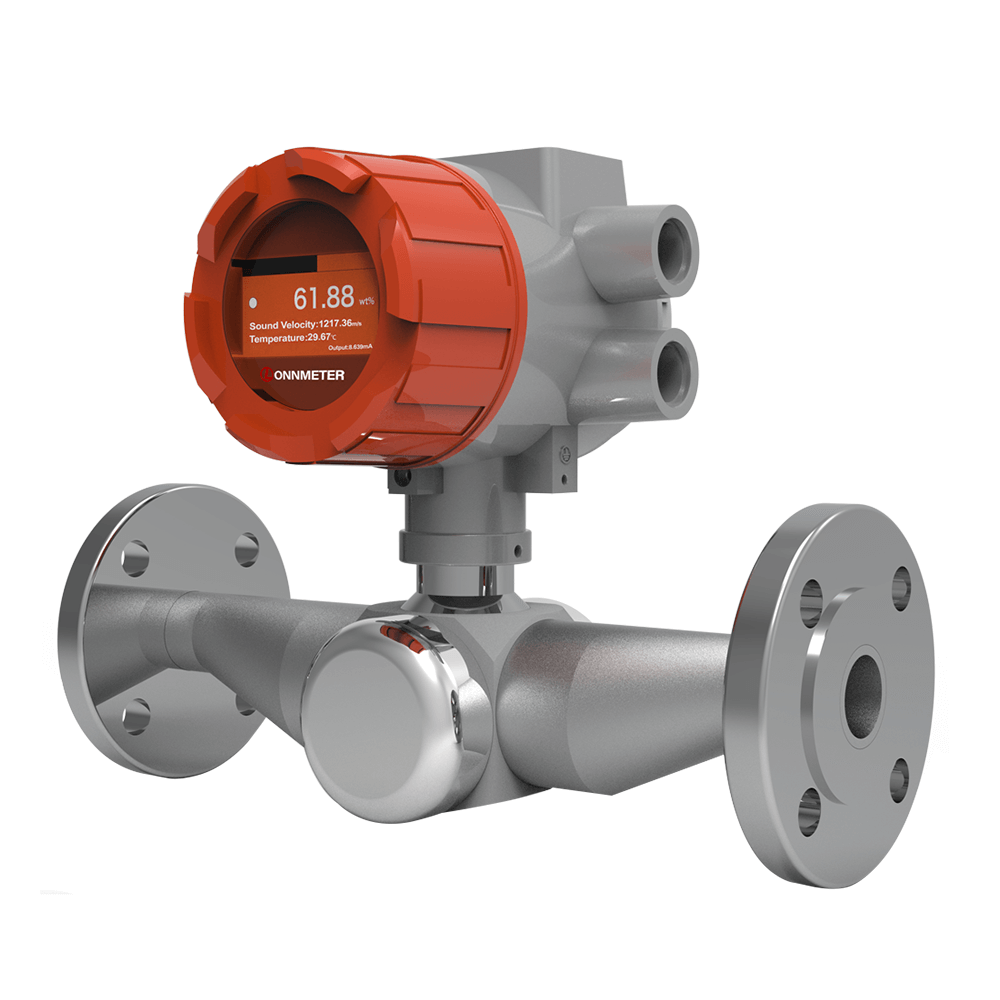

يصعب التحكم بدقة في نسبة كل مكون وحالة التشتت في الخلطات التقليدية، مما يؤدي إلى مشاكل مثل عدم تساوي الطلاء وانخفاض النشاط التحفيزي في الخطوات اللاحقة.أجهزة قياس الكثافة المضمنة يقدم حلاً مبتكرًا يتيح التنظيم الدقيق لنسب المكونات وتأثيرات التشتت من خلال مراقبة تغيرات كثافة الملاط في الوقت الفعلي.

مجموعة لونميتر، الشركة الرائدة في تصنيع وتوريد أجهزة قياس الكثافة الخطية، كرّست عقودًا من الزمن لتقديم حلول احترافية لعملائها حول العالم. وقد ساعدت هذه الحلول العديد من المصانع الصناعية ومحطات الطاقة والمؤسسات المعدنية على خفض التكاليف وتحسين الكفاءة.

الدور الحاسم لخلط الملاط

يعتمد أداء مُركّبات الطاقة متعددة الأيونات (MEA) لخلايا وقود الهيدروجين بشكل كبير على تجانس واستقرار مُركّبات المحفز. على سبيل المثال، تتطلب مُركّبات الأنود 15% من مُحفّز Pt-C موزعًا بالتساوي في مذيب مختلط من 40% ماء منزوع الأيونات، و40% ميثانول، و5% محلول أيونومر؛ بينما تتطلب مُركّبات الكاثود نسبًا أعلى من المُحفّز (20%) والمادة الرابطة (10%). لا تؤثر هذه النسبة الدقيقة على الخصائص الفيزيائية للمُركّب فحسب، بل تؤثر أيضًا بشكل مباشر على توزيع المواقع النشطة التحفيزية وموصلية البروتون.

قد يؤدي عدم التحكم الجيد في كثافة المحفز إلى تكتله أو ترسيبه، مما يؤدي إلى تفاوت سمك المحفز المطلي، وبالتالي إلى تدهور الأداء العام للبطارية. على سبيل المثال، قد تشير الكثافة العالية إلى تبخر زائد للمحفز أو المذيب، مما يزيد من لزوجة المادة المائعة، ويسبب عيوبًا تشبه قشر البرتقال أو الثقوب الصغيرة أثناء الطلاء؛ بينما قد يشير انخفاض الكثافة إلى عدم كفاية المحفز، وعدم توفير مواقع تفاعل كافية، وانخفاض كفاءة البطارية.

حدود التحكم التقليدي في كثافة الملاط

يعتمد خلط ملاط المحفزات التقليدي على الوزن اليدوي والاختبار غير المباشر في المرحلة الأولية. يتأخر هذا النهج كثيرًا عن العملية الفورية، إذ يستغرق الحصول على نتائج الاختبار من العينات عادةً من 15 إلى 30 دقيقة، وبحلول ذلك الوقت قد يكون الملاط قد دخل العملية التالية، مما يؤدي إلى هدر كبير في إعادة العمل.

تُواجه العمليات اليدوية صعوبة في اكتشاف تكتل جسيمات المحفز النانوي. إضافةً إلى ذلك، تُسبب عوامل مثل تغيرات درجة الحرارة وتبخر المذيبات تقلبات ديناميكية في الكثافة في المواد الملاطية، وهو ما لا تستطيع العمليات التقليدية تعويضه آنيًا، مما يُفاقم مخاطر عدم استقرار الجودة.

مبدأ العمل والمزايا التقنية

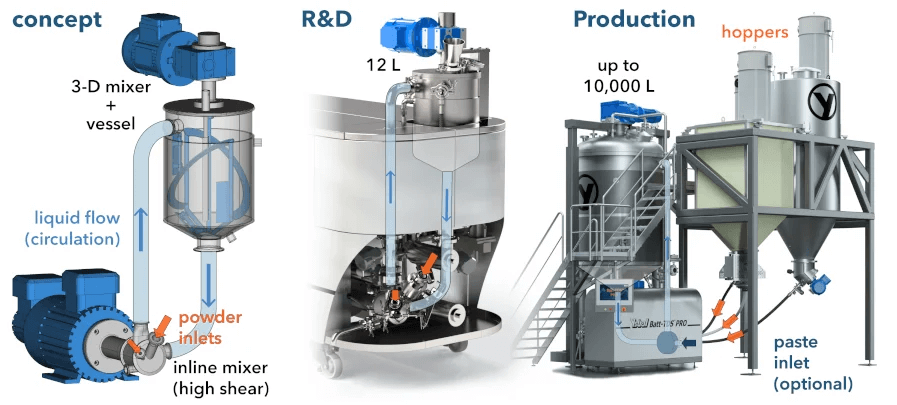

لمواجهة هذه التحديات، طوّر مهندسو لونميتر أجهزة قياس كثافة خطية تعتمد على مبدأ قوة كوريوليس، وتقيس تردد اهتزاز السوائل للحصول على بيانات كثافة آنية بدقة تصل إلى ±0.001 غ/سم³. في خلط الملاط لخلايا وقود الهيدروجين، يمكن تركيب أجهزة المراقبة عالية الدقة هذه عند مخرج خزانات الخلط أو أنابيب التوزيع لجمع بيانات الكثافة ودرجة الحرارة باستمرار، مع خوارزميات تعويضية تُلغي تأثير درجة الحرارة على الكثافة.

بالإضافة إلى مقاييس كثافة كوريوليس، طورت لونميتر أيضًا مقاييس كثافة خطية أخرى، مثل مقاييس كثافة شوكة الرنانة ومقاييس الكثافة بالموجات فوق الصوتية، لتوفير مستشعرات ذكية لمراقبة الكثافة تناسب ظروف العمل المختلفة. عند اكتشاف تجاوز كثافة ملاط الكاثود للقيمة المستهدفة، يحسب النظام تلقائيًا الانحراف ويضيف كمية مناسبة من المذيب عبر مضخة قياس؛ إذا كانت الكثافة منخفضة جدًا، يُضاف سائل الأم المُشتت مسبقًا للمحفز. لا يقتصر دور هذا التحكم الديناميكي في الحلقة على تصحيح انحرافات الصيغة فحسب، بل يتنبأ أيضًا بالمشاكل المحتملة من خلال تحليل البيانات التاريخية. عندما تتجاوز تقلبات الكثافة الحدود المسموح بها، يُطلق النظام إنذارات لتحذير احتمالية عدم انتظام التشتت أو فصل الطور، مما يُجنّب حوادث جودة الدفعات.

نتائج مراقبة الكثافة المستمرة

تعزيز استقرار خلايا الوقود

ساعدت عدادات الكثافة الخطية من لونميتر مُصنّعي خلايا الوقود على تحقيق إنجازاتٍ كبيرة في مجال خلط ملاط المحفزات. فمن خلال المراقبة الآنية والتنظيم الذكي، انخفضت نطاقات تقلب كثافة الملاط بشكلٍ كبير من ±0.03 غ/سم³ إلى ±0.001 غ/سم³. يُحسّن هذا التحسين بشكلٍ مباشر اتساق المنتج واستقرار أدائه، مما يزيد من كثافة طاقة خلية الوقود في إحدى الشركات بنسبة 15%.

تحسين كفاءة الإنتاج بشكل كبير

تم اختصار وقت إنتاج الدفعة الواحدة، مع توفير سنوي يتجاوز 300,000 دولار أمريكي في تكاليف المواد وإعادة التصنيع. علاوة على ذلك، أدى استخدام عدادات الكثافة المباشرة إلى تحسين العملية برمتها. بفضل تكاملها مع أنظمة التحكم الموزع، تتيح هذه العدادات إدارة رقمية بالكامل، بدءًا من إدارة التركيبات ووصولًا إلى تتبع الجودة، مما يضع الأساس لإنتاج خلايا وقود الهيدروجين على نطاق واسع.

أهمية كبيرة لصناعة طاقة الهيدروجين

باعتبارها ناقلًا أساسيًا للطاقة النظيفة، تواجه خلايا وقود الهيدروجين تحديين مزدوجين يتمثلان في تحسين الأداء وخفض التكاليف. ولا يقتصر تطبيق تقنية عداد الكثافة المباشر على حل المشكلات الرئيسية في عمليات إنتاج MEA فحسب، بل يُسهم أيضًا في تطوير التكنولوجيا عبر سلسلة صناعة طاقة الهيدروجين بأكملها.

إذا كنت تبحثأجهزة استشعار العمليات المضمنةلتقليل التكاليف وزيادة الكفاءة في الإنتاج الآلي، تُعدّ أجهزة Lonnmeter الذكية أحد خياراتك المثالية. تُقدّم الشركة100 عينة مجانية حول العالمالكميات محدودة، لذا سارعوا بالطلب! تواصلوا معنا للحصول على حل مُخصص مجاني وطلب عينات مجانية.

وقت النشر: 6 يونيو 2025